在食品加工领域,从烘焙原料的面粉与添加剂混合,到预制菜的酱料调配,再到代餐食品的营养粉配比,原料混合均匀度直接决定产品品质。若拌料机搅拌均匀度不足,易出现 “局部原料浓度过高”(如甜味剂聚集导致局部过甜)、“营养成分分布不均”(如维生素粉未散开)等问题,较终导致产品不合格 —— 不仅造成原料浪费,还可能因品质问题引发消费者投诉,影响品牌声誉。具备高均匀度搅拌能力的拌料机,通过科学的搅拌结构、精准的参数控制与智能的监测系统,可实现原料 “全域均匀混合”,将产品不合格率降至较低,为食品加工厂的规模化、标准化生产提供核心设备支持。

**

一、高均匀度拌料机的核心技术设计:从结构到系统的全方位优化

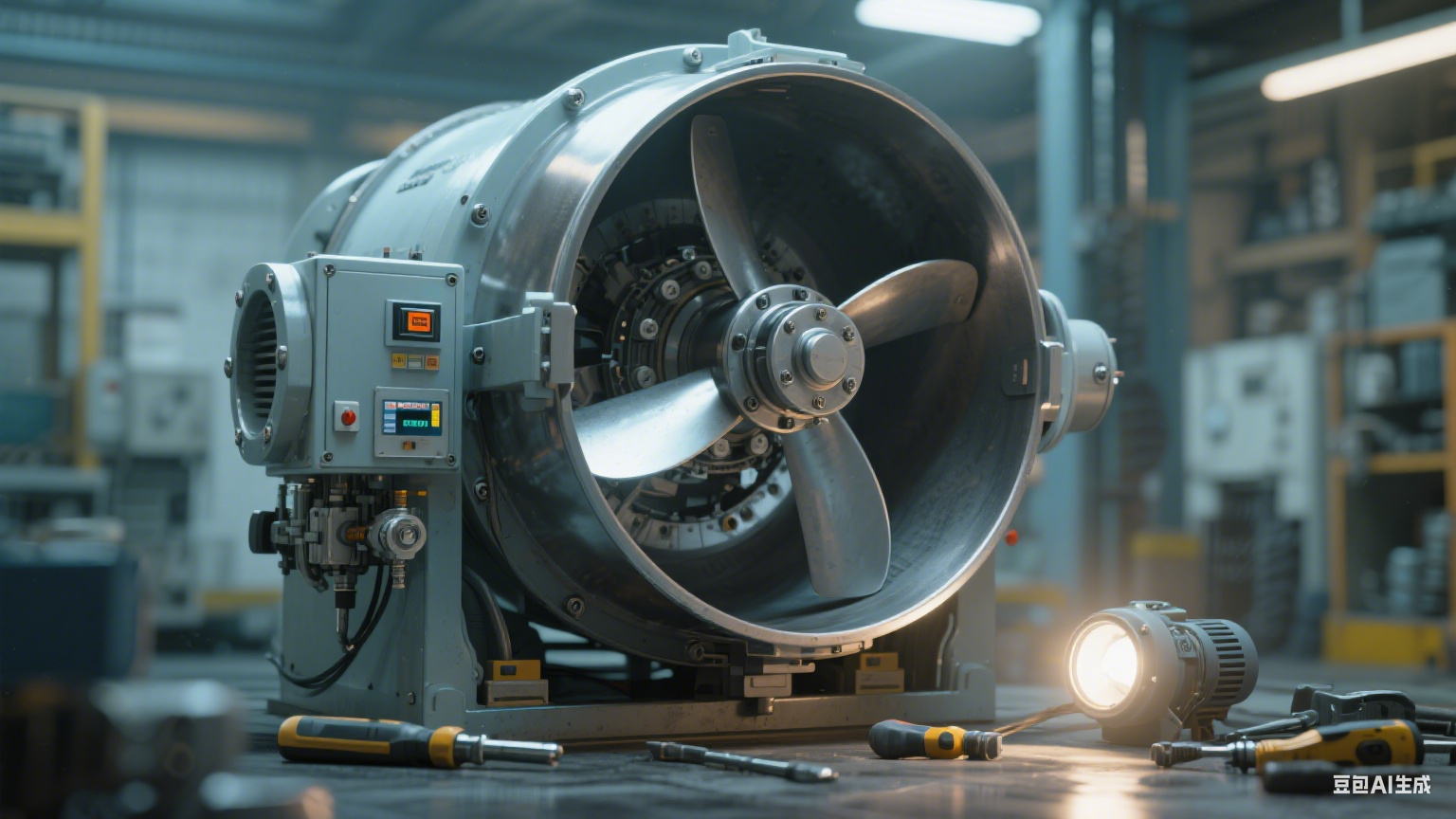

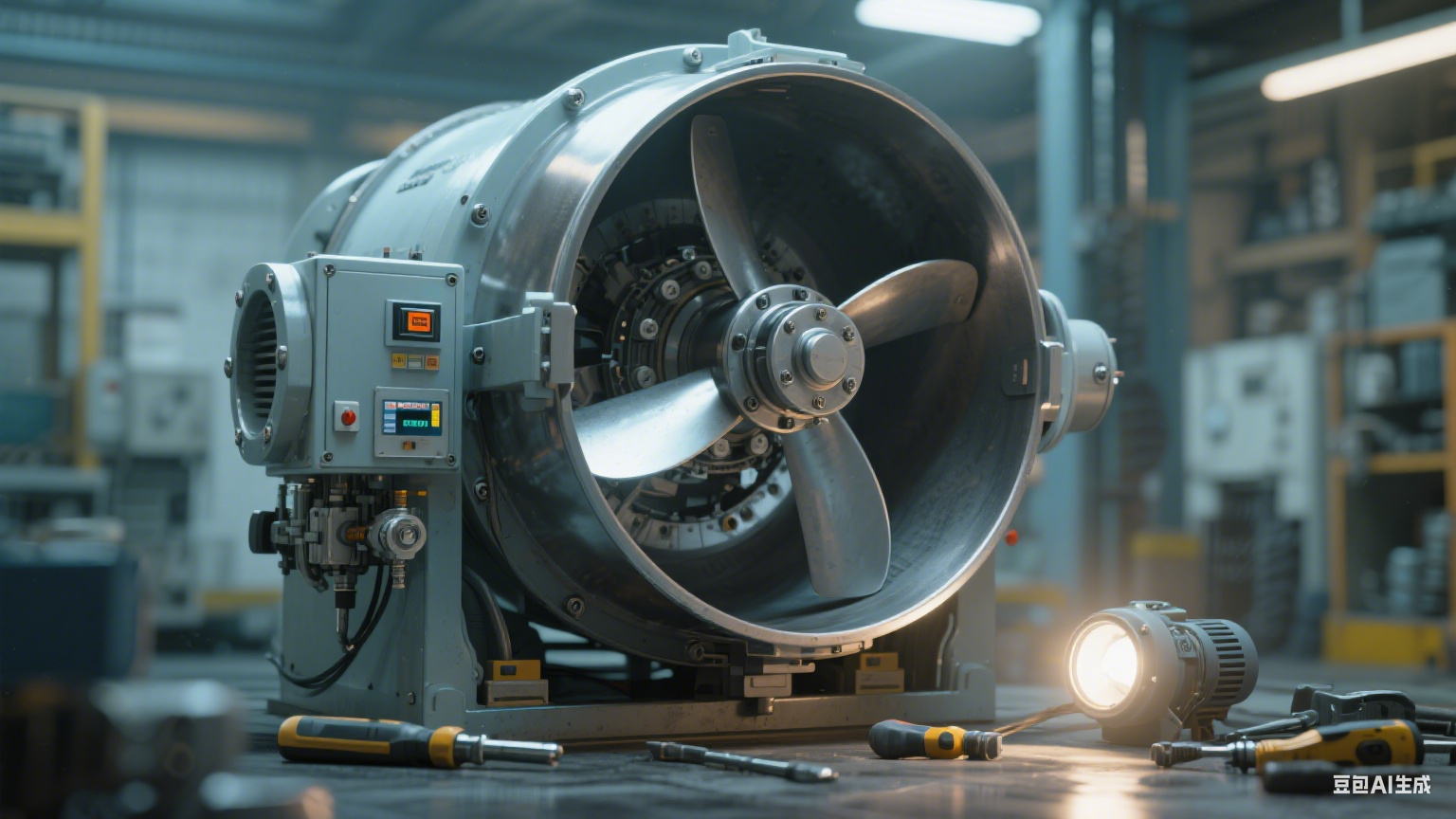

(一)多维度搅拌结构:打破原料混合 “死角”

传统拌料机常因搅拌结构单一,存在 “底部原料难翻动”“边角原料易堆积” 等混合死角,导致均匀度不足。高均匀度拌料机通过多维度搅拌结构设计,实现原料无死角混合:一是双轴反向搅拌,设备配备两根转向相反的搅拌轴,轴上安装交错排列的搅拌叶片,正向轴推动原料向外扩散,反向轴拉动原料向内聚集,形成 “对流循环”,避免原料在局部堆积;二是立体式叶片布局,叶片分为 “水平搅拌叶”“垂直翻料叶” 与 “倾斜刮壁叶”—— 水平叶负责横向混合,垂直叶将底部原料翻至上层,倾斜刮壁叶则贴合桶壁转动,清除桶壁残留原料,确保桶内每一处原料都能参与混合;三是变径搅拌桶,搅拌桶采用 “上宽下窄” 的锥形设计,配合搅拌轴转速从顶部到底部的梯度调整(顶部转速稍高,底部转速稍低),进一步增强原料的循环流动,减少混合死角。

某烘焙工厂测试数据显示:使用传统拌料机混合 “面粉 + 小苏打 + 甜味剂” 时,取样检测发现局部甜味剂浓度偏差达 35%,而高均匀度拌料机的浓度偏差仅 3%,均匀度显著优于传统设备。

(二)精准参数控制系统:适配不同原料特性

不同形态、密度的原料,对搅拌参数的需求差异极大 —— 例如轻质粉末(如可可粉)需低速搅拌防止扬尘,而重质颗粒(如燕麦片)需高速搅拌确保散开。高均匀度拌料机配备精准参数控制系统,实现 “一料一参数” 适配:一是无级调速功能,搅拌转速可在 0-300 转 / 分钟范围内精准调节,且支持 1 转 / 分钟的微调精度,针对轻质原料可设定 20-50 转 / 分钟的低速,针对重质原料设定 150-250 转 / 分钟的高速;二是智能搅拌时间设定,设备内置 50 组以上原料混合数据库,可根据原料类型(如 “粉末 + 粉末”“粉末 + 颗粒”“粉末 + 液体”)自动推荐搅拌时间,例如混合 “面粉 + 坚果碎” 时,系统推荐搅拌 8-10 分钟,确保坚果碎均匀分布且不破碎;三是负载自适应调节,当原料粘稠度发生变化(如酱料混合过程中逐渐变稠),设备可自动微调搅拌力度,避免因负载过大导致搅拌停滞,或负载过小导致混合不充分。

某预制菜加工厂反馈,使用高均匀度拌料机调配酱料时,通过精准参数控制,酱料中盐、香料的分布均匀度提升至 98% 以上,彻底解决了 “部分产品过咸、部分产品无味” 的不合格问题。

(三)实时均匀度监测系统:动态把控混合质量

传统拌料机依赖人工取样检测均匀度,不仅耗时,还无法实时调整搅拌状态。高均匀度拌料机配备实时均匀度监测系统,实现 “混合过程可视化、异常情况及时调”:一是红外光谱传感器,传感器安装在搅拌桶侧壁,可实时检测原料的成分分布密度,通过光谱分析判断局部原料是否均匀,若发现某区域浓度异常,立即向控制系统发送信号;二是搅拌状态显示屏,屏幕实时显示 “均匀度数值”(以百分比形式呈现,95% 以上为合格)、“搅拌转速”“剩余时间” 等参数,操作人员可直观掌握混合进度;三是自动调整功能,当监测到均匀度低于设定阈值(如低于 92%),设备会自动微调转速或延长搅拌时间,直至均匀度达标,无需人工干预。

某营养食品工厂使用该系统后,混合营养粉时的均匀度不合格预警响应时间从人工检测的 15 分钟缩短至 1 分钟,避免了因延误调整导致的整批原料报废。

**

二、高均匀度拌料机的实际价值:降低不合格率,提升生产效益

(一)减少产品不合格率,降低原料浪费

均匀度不足是导致食品加工产品不合格的主要原因之一。例如,某饼干工厂使用传统拌料机时,因面粉与膨松剂混合不均,约 8% 的饼干出现 “局部膨胀过度” 或 “口感过硬” 的不合格问题,日均报废饼干 500 公斤,按每公斤成本 15 元计算,日均浪费成本 7500 元。改用高均匀度拌料机后,饼干不合格率降至 1.2%,日均报废量减少至 75 公斤,日均节省成本 6375 元,每年可减少原料浪费成本超 230 万元。

在预制菜行业,酱料均匀度不足导致的不合格问题更为突出。某预制菜企业此前因酱料中香料分布不均,每月因 “口味不一致” 被退货的产品占比达 6%,改用高均匀度拌料机后,退货率降至 0.5%,每年减少退货损失超 80 万元。

(二)保障产品品质稳定,增强品牌信任

食品消费者对产品品质的 “一致性” 要求极高 —— 例如,消费者购买同一品牌的代餐粉,期待每次冲泡的口感、甜度都保持一致。若因拌料均匀度波动导致批次间品质差异,易引发消费者不满。高均匀度拌料机通过稳定的搅拌效果,确保每一批次产品的均匀度偏差控制在 5% 以内,品质高度统一。某代餐食品品牌使用高均匀度拌料机后,消费者对 “口味一致性” 的好评率从 78% 提升至 96%,复购率增加 15%,品牌市场份额逐步扩大。

同时,稳定的品质也是食品加工厂通过监管认证的关键。某出口型食品企业在申请欧盟食品认证时,因传统拌料机均匀度不稳定多次碰壁,改用高均匀度拌料机后,顺利通过认证,产品成功进入欧洲市场,年销售额增加 3000 万元。

(三)提升生产效率,缩短生产周期

传统拌料机因均匀度不足,需增加 “人工补拌”“多次检测” 等环节 —— 例如,混合酱料时,需人工每隔 5 分钟取样检测,若均匀度不达标则延长搅拌时间,导致单批次生产时间增加 20-30 分钟。高均匀度拌料机通过实时监测与自动调整,无需人工干预即可确保均匀度达标,单批次生产时间可缩短 15-20 分钟。某调味品工厂反馈,使用高均匀度拌料机后,日均生产批次从 12 批增加至 16 批,日均产量提升 33%,可快速响应客户订单,交货周期从 4 天缩短至 2 天。

**

三、高均匀度拌料机的合规要求:确保安全与生产合规

(一)材质符合食品级安全标准

高均匀度拌料机与食品接触的部件(搅拌桶、叶片、传感器外壳)需严格符合国家食品安全标准:搅拌桶、叶片采用 304 或 316 不锈钢材质,符合《食品安全国家标准 食品接触用金属材料及制品》(GB 4806.9),无重金属(铅、镉、铬)迁移;传感器外壳采用食品级 PPS 塑料,符合《食品安全国家标准 食品接触用塑料材料及制品》(GB 4806.7),耐高温(可承受 120℃清洗温度)且无异味;设备密封部件采用食品级硅橡胶,符合 GB 4806.11 标准,避免材质脱落污染原料。

供应商需提供第三方检测报告,证明各接触部件的有害物质迁移量、感官指标(如气味、异物)均符合国家标准,确保原料在混合过程中不被设备污染。

(二)均匀度检测与数据合规

高均匀度拌料机的均匀度监测系统需符合《食品安全法》中 “生产过程可追溯” 的要求:设备需自动记录每批次生产的搅拌均匀度数据(如实时均匀度曲线、较终均匀度数值)、搅拌参数(转速、时间)、操作人员信息,数据存储时间不少于 6 个月;支持数据导出功能(可导出为 Excel、CSV 格式),方便监管部门检查时提供追溯证据;若配备云端数据存储功能,需选择通过等保三级认证的云平台,确保数据安全,防止数据篡改或泄露。

同时,设备的均匀度检测精度需符合行业标准,例如混合粉末类原料时,均匀度检测误差应小于 2%,确保监测数据真实可靠。

(三)宣传内容真实客观,规避违规表述

宣传高均匀度拌料机时,需明确标注设备的均匀度范围、适用原料类型、检测标准,避免使用 “较高均匀度”“绝对无误差” 等极限词。例如,可表述为 “设备搅拌均匀度达 95% 以上,适用于粉末、颗粒、液体等多种形态原料混合,均匀度检测误差小于 2%”,同时说明设备的不适配场景(如超高粘度原料混合时均匀度可能下降),确保宣传内容真实准确,不误导消费者。

**

四、食品加工厂选购高均匀度拌料机的建议

(一)根据原料特性选择适配机型

选购前需明确加工厂主要混合的原料类型:若以粉末类原料(如面粉、营养粉)为主,优先选择 “双轴反向搅拌 + 红外监测” 的机型,确保粉末无扬尘且混合均匀;若混合 “粉末 + 颗粒” 类原料(如面粉 + 坚果碎),需选择支持 “变速搅拌” 的机型,低速保护颗粒完整性,高速确保粉末散开;若混合 “粉末 + 液体” 类原料(如酱料调配),则需选择 “带加热保温功能” 的高均匀度拌料机,避免液体冷却导致原料结块,影响均匀度。

(二)实地测试验证均匀度与稳定性

优先选择可提供实地测试的供应商,使用加工厂常用的原料进行测试:连续混合 3 批次,每批次在设备不同位置(顶部、中部、底部、边角)取样 5-8 处,通过 “化学分析”(如检测甜味剂浓度)或 “物理检测”(如颗粒分布观察)评估均匀度;同时测试设备连续运行 24 小时的均匀度稳定性,检查是否出现 “后期均匀度下降” 等问题,确保设备在长期高负荷生产中仍能保持高均匀度搅拌。

某烘焙工厂在选购时,通过实地测试发现某品牌拌料机在混合第 10 批次后均匀度下降 8%,较终放弃该机型,选择了连续运行 24 小时均匀度偏差小于 3% 的产品。

(三)关注设备维护与售后服务

高均匀度拌料机的搅拌叶片、传感器等部件为易损件,需关注维护便利性与成本:询问叶片的使用寿命(建议选择使用寿命 1 年以上的机型)、更换难度(是否无需专注工具即可更换);了解传感器的校准周期(建议每 3 个月校准一次)与校准方式(是否支持上门校准)。同时,选择售后服务响应时间短(48 小时内上门)、提供免费操作培训的供应商,确保设备出现故障时能快速维修,操作人员能熟练使用设备的均匀度监测与调整功能。

**

五、总结:高均匀度拌料机是食品加工品质的 “核心保障”

在食品行业竞争日益激烈、消费者对品质要求不断提升的背景下,降低产品不合格率、保障品质稳定已成为食品加工厂的核心目标。高均匀度拌料机通过科学的技术设计,从根本上解决了原料混合不均的问题,不仅减少了原料浪费与经济损失,还为加工厂的品牌建设与市场拓展奠定了基础。

未来,随着食品加工技术的精细化发展,高均匀度拌料机还将向 “更智能、更精准” 方向升级 —— 例如通过 AI 算法根据原料实时状态自动优化搅拌参数,或通过物联网实现多台设备均匀度数据的集中监控与分析,进一步提升食品加工的品质稳定性与生产效率,为食品加工厂创造更大价值。

**

扫一扫咨询微信客服

扫一扫咨询微信客服